forradalom az állórész-berendezések iparágában

Az elmúlt években a világ számos iparága jelentős előrelépést tett a technológiai áttöréseknek köszönhetően, amelyek átalakították életünket. Az egyik jelentősen érintett terület az állórész-berendezések iparága. Az állórész-berendezések forradalomon mentek keresztül a legmodernebb technológiák bevezetésével, ami jobb funkcionalitást, hatékonyságot és teljesítményt eredményezett.

Az állórész különféle gépek, például villanymotorok és generátorok alapvető alkotóeleme. Felelős a rendszer rögzített részeinek forgatásáért, elektromágneses mezőket generálva, amelyek kritikus fontosságúak ezen eszközök működéséhez. Hagyományosan az állórész-berendezések a hagyományos kialakításra támaszkodtak, ami korlátozta teljesítményüket és alkalmazkodóképességüket.

A technológiai áttörések megjelenésével azonban aállórész berendezésAz iparág paradigmaváltáson ment keresztül. Az egyik legjelentősebb előrelépés a 3D nyomtatás kifejlesztése az állórészgyártásban. Ez az áttörést jelentő technológia lehetővé teszi az összetett tervezést és a precíz testreszabást, lehetővé téve az olyan állórész-berendezések létrehozását, amelyek tökéletesen megfelelnek az adott követelményeknek. Ezenkívül a 3D nyomtatás jelentősen csökkenti a gyártási időt és költségeket, így az állórész-berendezések minden korábbinál elérhetőbbek és megfizethetőbbek.

Az állórész-berendezések iparágában egy másik jelentős technológiai áttörés az IoT-vel (Dolgok Internete) integrált intelligens érzékelők bevezetése. Az érzékelők állórész-berendezésbe való integrálásávalgyártókvalós idejű adatokat képes figyelni és gyűjteni a teljesítményről, a hőmérsékletről és a rezgésről. Ezek az adatok lehetővé teszik a prediktív karbantartást, a hibák korai észlelését és az optimalizált működési hatékonyságot. Ezeket a képességeket tovább fokozza az IoT technológia integrációja, amely lehetővé teszi az állórészberendezések távoli felügyeletét és vezérlését a földrajzi helytől függetlenül.

Ezenkívül az anyagtudomány fejlődése is hozzájárul az állórész-berendezések teljesítményének javításához. Az új anyagok, például a speciális ötvözetek és kompozitok fejlesztése lehetővé teszi az állórész-berendezések nagyobb szilárdságát, hőállóságát és elektromos vezetőképességét. Ezek a fejlesztések biztosítják a hosszú élettartamot és a megbízhatóságot, csökkentve a karbantartási költségeket és az állásidőt.

Összességében a technológiai áttörések bevezetése az állórész-berendezések iparágában teljesen megváltoztatta a terület képét. A 3D nyomtatás használata, az intelligens érzékelők és a dolgok internete integrációja, valamint az anyagtudomány fejlődése új magasságokba emeli az állórész-eszközök funkcionalitását és hatékonyságát. Ez a forradalom utat nyit egy olyan jövő előtt, amelyben az állórész-eszközök létfontosságú szerepet játszanak a fenntartható energiatermelésben, a közlekedésben és az ipari alkalmazásokban. Ahogy a technológia folyamatosan fejlődik, csak további innovációkra és új lehetőségek felfedezésére számíthatunk ezen a lenyűgöző területen.

Gyakori kihívások az állórész-berendezések gyártásában

Az állórész-berendezések gyártásának gyakori kihívásai a hagyományos, manuális gyártási folyamatokat magában foglaló módszerekből adódnak. Ezek a módszerek nemcsak időigényesek, hanem munkaigényesek is, és hajlamosak az emberi hibákra. A régebbi gyártási technológiák tovább súlyosbítják ezeket a problémákat azáltal, hogy korlátozzák az állórész-berendezések tervezését és funkcionalitását, végső soron rontva a teljesítményt és a hatékonyságot. Ezért az állórész-berendezések gyártóiparában kritikussá vált az innovatív és fejlett gyártási technológiák iránti igény.

A hagyományos állórész-gyártási folyamatok szakképzett munkásokat igényelnek az egyes alkatrészek kézi összeszereléséhez. Ez a kézi munkaerőre való támaszkodás nemcsak a gyártási időt növeli, hanem az emberi hiba kockázatát is magában hordozza. Minden állórész egy összetett eszköz, amely különféle összetett alkatrészeket tartalmaz, amelyek gondos beállítást igényelnek. Még a legkisebb hibák is hatékonyságvesztéshez és a termékminőség romlásához vezethetnek. Ezeket a kihívásokat tovább súlyosbítja a kézi munka következetlensége, ami megnehezíti a gyártási tételek következetességének fenntartását.

A hagyományos állórész-gyártás egy másik jelentős kihívása a régebbi gyártási technológiák által támasztott korlátok. Ezek a technológiák gyakran korlátozzák az állórész-berendezések tervezését és funkcionalitását, akadályozva az innovációt és csökkentve az összteljesítményt. A technológia fejlődésével a hatékonyabb állórész-berendezések iránti igény folyamatosan növekszik. A hagyományos gyártási módszerekkel azonban az új tervezési jellemzők beépítése és a teljesítmény javítása jelentős akadályt jelent.

Ezen kihívások megoldása érdekében a gyártók egyre inkább olyan fejlett technológiákat alkalmaznak, mint az automatizált gyártási folyamatok és a számítógéppel segített tervezés (CAD). Ezek az újítások forradalmasították az állórész-berendezések gyártását azáltal, hogy korszerűsítették a termelést, javították az állandóságot és javították az általános termékminőséget.

Az automatizált gyártási folyamatok kiküszöbölik a kézi munkaerőtől való függést, lehetővé téve a gyorsabb és pontosabb gyártást. A fejlett gépek és robotika képes precízen kezelni az összetett összeszerelési feladatokat, csökkentve az emberi hiba kockázatát. Ez nemcsak javítja a termelési hatékonyságot, hanem biztosítja a végtermék állandóságát és minőségét is. A gyártók mostantól hatékonyabban tudják kielégíteni az ügyfelek igényeit, és csökkenthetik a szállítási időket.

A számítógéppel segített tervezés (CAD) létfontosságú szerepet játszik a régebbi gyártási technológiák korlátainak leküzdésében. A CAD segítségével a gyártók nagyobb rugalmassággal hozhatnak létre és finomíthatnak állórész-terveket. Ez optimalizálja az állórész teljesítményét és hatékonyságát, ezáltal javítva a rendszer általános teljesítményét. A CAD lehetővé teszi a gyártók számára, hogy szimulálják és elemezzék az állórész viselkedését különböző üzemi körülmények között, biztosítva, hogy a terv megfeleljen a szükséges specifikációknak.

Ezenkívül az anyagfejlesztések, mint például a könnyű és nagy teljesítményű kompozitok használata, nemcsak hatékonyabbá tették az állórész-berendezéseket, hanem tartósabbá és a környezeti tényezőkkel szemben ellenállóbbá is. Ezek az anyagok jobb elektromos szigetelési tulajdonságokat biztosítanak, csökkentik a veszteségeket és növelik a rendszer általános hatékonyságát.

Az állórész-berendezések gyártástechnológiájának fejlődése

1.Automatizálás és robotika az állórész-berendezések gyártásában

Az automatizálás és a robotika kétségtelenül forradalmasította a gyártást, és az állórész-berendezések gyártása sem kivétel. A fejlesztéseknek köszönhetőenautomatizálás és robotikaA modern gyártóüzemek jelentős javulást értek el a termelékenység, a hatékonyság és az általános termékminőség terén.

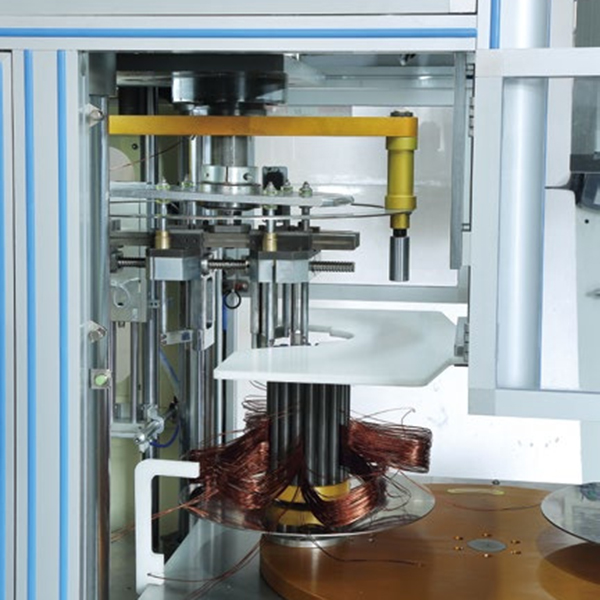

Az egyik kulcsfontosságú terület, ahol az automatizálás és a robotika jelentős hatással van az állórész-berendezések gyártására, a tekercselési folyamat. A robotizált tekercselőgépek használata helyettesíti a kézi munkát, és precíz és következetes tekercselési mintákat tesz lehetővé. Ez biztosítja az elektromágneses mező egyenletes eloszlását az állórészen belül. Ez nemcsak az állórész-berendezés teljesítményét javítja, hanem csökkenti a meghibásodás valószínűségét és növeli a berendezés általános megbízhatóságát is.

Az automatizálás és a robotika egy másik felhasználási módja az állórész-berendezések gyártásában az olyan folyamatok, mint a laminálás és a szigetelés. Ezek a feladatok precíziót és pontosságot igényelnek, és automatizálással hatékonyabban elvégezhetők. A robot képes ügyesen kezelni az állórész-alkatrészeket, és emberi hiba nélkül felvinni a szükséges bevonatokat és szigetelést. Ez nemcsak az állórész-berendezések minőségellenőrzését javítja, hanem csökkenti a munkaerőtől való függőséget is, ezáltal csökkentve a munkaköltségeket.

Az automatizálás és a robotika bevezetése az állórész-berendezések gyártásában az egész iparág számára is jelentős előnyökkel járt. Először is, jelentősen növeli az általános termelékenységet és a termelési sebességet. A robotok fáradhatatlanul, szünetek nélkül dolgozhatnak, ami hatékonyabb gyártási folyamatot tesz lehetővé. Másodszor, az automatizálás pontos és ismétlődő feladatokat tud következetesen elvégezni, biztosítva a nagy pontosságot és minimalizálva a hibákat. Ez végső soron javítja a termékminőséget.

Ezenkívül az automatizálás és a robotika integrálása az állórész-berendezések gyártásába költségmegtakarításhoz vezethet. A robotikába és automatizálási rendszerekbe történő kezdeti beruházás nagy lehet, de hosszú távon csökkentett munkaerőköltségeket eredményezhet. A kézi munkaerő szükségességének minimalizálásával és a termelési hatékonyság optimalizálásával a vállalatok jelentős költségmegtakarítást érhetnek el, és javíthatják versenyelőnyüket.

A Marketsand Markets jelentése szerint a globális gyártórobot-piac várhatóan 61,3 milliárd dollárt ér majd 2023-ra. Ez az előrejelzés tovább hangsúlyozza az automatizálás és a robotika növekvő fontosságát és elterjedését az állórész-berendezések gyártásában. Ahogy a technológia folyamatosan fejlődik, egyre nagyobb előrelépésekre számíthatunk az automatizálás és a robotika terén ezen a területen.

EgyAz automatizálás és a robotika jelentős előrelépéseket hozott az állórész-berendezések gyártásában. A robotizált tekercselők és az olyan folyamatok automatizálásának használatával, mint a laminálás és a szigetelés, a gyártók javíthatják a pontosságot, növelhetik a sebességet, javíthatják a minőségellenőrzést és csökkenthetik a munkaerőköltségeket. Ahogy a globális gyártás egyre inkább az automatizálás és a robotika alkalmazására törekszik, az állórész-berendezések gyártóinak törekedniük kell ezen technológiák alkalmazására, hogy versenyképesek maradjanak és megfeleljenek a növekvő piaci igényeknek.

2. Fejlett anyagok az állórész-berendezések gyártásában

A fejlett anyagok átalakították az állórész-berendezések gyártásának világát, forradalmasítva ezen fontos elektromos alkatrészek előállításának módját. Az olyan anyagok, mint a fejlett polimerek, kompozitok és nagy teljesítményű laminátumok integrációja mélyreható hatással van az állórész-berendezések tartósságára, hőállóságára és mechanikai szilárdságára.

A fejlett anyagok állórész-berendezések gyártásában való alkalmazásának egyik legfontosabb előnye ezen alkatrészek általános hatékonyságának növelése. A könnyű és nagy áteresztőképességű anyagok bevezetésével az állórész-berendezések teljesítménye jelentősen javult. Ezek az anyagok nemcsak hatékonyabb energiaátadást tesznek lehetővé, hanem segítenek csökkenteni a rendszeren belüli veszteségeket is.

Az utóbbi években a nanotechnológia fejlődése tovább elősegítette a nanokompozit anyagok fejlesztését állórész tekercseléshez. Ezek a nanokompozitok kiváló elektromos és hővezető képességgel rendelkeznek, ami nagyobb teljesítménysűrűséget és kisebb veszteségeket eredményez. A teljesítménysűrűség növekedésével az állórész-berendezések kompaktabbá és hatékonyabbá válnak, ami költségmegtakarítást eredményez a gyártók számára, és javítja a rendszer teljesítményét.

A fejlett anyagok integrálása az állórész-berendezések gyártásába lehetővé teszi a gyártók számára, hogy tartósabb és megbízhatóbb termékeket hozzanak létre. Például a nagy teljesítményű laminátumok kiváló kopásállóságot biztosítanak, biztosítva, hogy az állórész-berendezések ellenálljanak a rendszeresen üzemeltetett zord körülményeknek.

Ezenkívül ezek a fejlett anyagok létfontosságú szerepet játszanak az állórész-berendezések biztonságának javításában. A fejlett polimerek és kompozitok használata segít javítani a szigetelési tulajdonságokat, megelőzni a szivárgást és csökkenteni a balesetek kockázatát.

Az állórész-berendezések gyártására szakosodott vállalatok egyre inkább alkalmazzák a fejlett anyagokat, felismerve az innovációs és hatékonysági potenciáljukat. Ezen anyagok gyártási folyamatba való beépítésével olyan állórész-eszközöket tudnak létrehozni, amelyek nemcsak hatékonyak, hanem megfelelnek a modern ipar szigorú követelményeinek is.

A fejlett anyagok integrálása az állórész-berendezések gyártásába forradalmasította a területet. Ezek az anyagok, mint például a fejlett polimerek, kompozitok és nagy teljesítményű laminátumok, nagyobb tartósságot, hőállóságot és mechanikai szilárdságot kínálnak. Ezenkívül a könnyű, nagy áteresztőképességű anyagok használata jelentősen növeli az összhatékonyságot. A nanotechnológia folyamatos fejlődésével a gyártók ma már képesek nanokompozitokat fejleszteni állórész-tekercsekhez, tovább növelve a teljesítménysűrűséget és csökkentve a veszteségeket. Ennek eredményeként az állórész-berendezések kompaktabbá, hatékonyabbá és költséghatékonyabbá váltak, ami számos előnnyel jár a gyártók és az ipar számára. Ezen fejlett anyagok alkalmazásával az állórész-berendezéseket gyártó iparágban működő vállalatok készen állnak a folyamatos növekedésre és innovációra.

3. Virtuális tervezés és prototípuskészítés: Áttörést hoz az állórész-berendezések fejlesztésében

A virtuális tervezési és prototípus-készítési technológia forradalmasította az állórész-berendezések termékfejlesztési folyamatát. A múltban a gyártóknak kizárólag fizikai prototípusokra kellett támaszkodniuk a terveik teszteléséhez, ami időigényes és költséges volt. A virtuális szimuláció és a digitális prototípus-készítés megjelenésével azonban a gyártók ma már képesek optimalizálni a terveket, észlelni a lehetséges hibákat és javítani a termék teljesítményét, mielőtt a ténylegesen legyártanák az eszközt.

A virtuális tervező és prototípus-készítő szoftverek lehetővé teszik a gyártók számára, hogy digitális másolatokat készítsenek az állórész-berendezésekről, részletes specifikációkkal és alkatrészekkel kiegészítve. Ez a digitális modell manipulálható és elemezhető a potenciális problémák vagy fejlesztendő területek azonosítása érdekében. Virtuális szimuláció elvégzésével a gyártók tesztelhetik az állórész-berendezések teljesítményét és megbízhatóságát különböző üzemi körülmények között, hogy megalapozott tervezési döntéseket hozhassanak.

A virtuális tervezés és prototípus-készítés egyik fő előnye, hogy a potenciális hibákat már a fejlesztési folyamat korai szakaszában fel lehet ismerni. Az állórész-berendezés teljesítményének szimulációjával a gyártók azonosíthatják azokat a gyenge pontokat vagy feszültségpontokat, amelyek meghibásodáshoz vagy hibákhoz vezethetnek. Ez lehetővé teszi számukra, hogy tervmódosításokat végezzenek, vagy alternatív anyagokat válasszanak a termék általános minőségének és tartósságának javítása érdekében.

Ezenkívül a virtuális tervezési és prototípus-készítési technológia lehetővé teszi a gyártók számára, hogy optimalizálják a terveket a teljesítmény és a hatékonyság javítása érdekében. A berendezések virtuális környezetben történő szimulációjával a gyártók gyorsan kiértékelhetik a különböző tervezési lehetőségeket, és meghatározhatják a legjobb konfigurációt. Ez segít csökkenteni a szükséges fizikai prototípusok számát, és jelentős időt és költséget takarít meg a fejlesztési folyamatban.

A tervezés optimalizálása mellett a virtuális tervezés és prototípus-készítés is segíthet a termék teljesítményének javításában. Az állórész-berendezések viselkedésének szimulációjával különböző üzemi körülmények között a gyártók azonosíthatják a potenciális teljesítménybeli szűk keresztmetszeteket, és elvégezhetik a szükséges módosításokat a termék hatékonyságának és funkcionalitásának javítása érdekében. Ez biztosítja, hogy a végtermék megfeleljen, vagy meghaladja az előírt teljesítménykövetelményeket.

Ezenkívül a virtuális tervezési és prototípus-készítési technológiák lehetővé teszik a gyártók számára, hogy hatékonyan kommunikálják tervezési szándékaikat az érdekelt felekkel, például az ügyfelekkel, a beszállítókkal és a szabályozó hatóságokkal. A részletes digitális modellek lehetővé teszik a világos vizualizációt, és bemutatják, hogyan működik az állórész-eszköz valós helyzetben. Ez segít az érdekelt felek támogatásának elnyerésében, és biztosítja, hogy a végtermék megfeleljen az elvárásaiknak.

A virtuális tervezés és prototípus-készítés jelentős előrelépést hoz az állórész-berendezések termékfejlesztési folyamatában. A tervek optimalizálásának, a potenciális hibák észlelésének és a termék teljesítményének javításának lehetősége a tényleges gyártás előtt időt és költségeket takarít meg a gyártóknak. A virtuális tervezési és prototípus-készítési technológia nélkülözhetetlen eszközzé vált az iparágban, lehetővé téve a gyártók számára, hogy kiváló minőségű állórész-berendezéseket fejlesszenek ki, amelyek megfelelnek vagy meghaladják az ügyfelek elvárásait.

4. Hatékonyság maximalizálása: Hogyan befolyásolja az érzékelőtechnika az állórész gyártását?

Szenzortechnológia az állórész-berendezések gyártásában Az érzékelőtechnológia kulcsszerepet játszik az állórész-berendezések gyártásában, lehetővé téve a valós idejű monitorozást, a hibaészlelést és az előrejelző karbantartást.

Az állórész tekercsekbe és más alkatrészekbe ágyazott érzékelők révén a gyártók folyamatosan figyelemmel kísérhetik a kritikus paramétereket, például a hőmérsékletet, a rezgést és a szigetelés állapotát. Ezek az érzékelők értékes betekintést nyújtanak az állórész állapotába és teljesítményébe, lehetővé téve a proaktív karbantartást és csökkentve a nem tervezett meghibásodásokat.

A világbanállórész berendezések gyártásaAz optimális teljesítmény fenntartása és a váratlan meghibásodások megelőzése kulcsfontosságú. Az állórészek kritikus alkatrészek számos iparágban, beleértve az energiatermelést, az ipari gépeket és a közlekedési rendszereket. Ezek a gépek gyakran zord környezetben működnek, és magas hőmérsékletnek, rezgésnek és elektromos terhelésnek vannak kitéve. Az állórész meghibásodása költséges állásidőhöz, termeléskieséshez és biztonsági kockázatokhoz vezethet.

A hagyományos karbantartási módszerek a rendszeres ellenőrzésekre és a reaktív javításokra épülnek. Ez a megközelítés azonban gyakran nem hatékony és hatástalan. Nem nyújt valós idejű információt az állórész állapotáról, ami megnehezíti a potenciális problémák azonosítását, mielőtt azok súlyosbodnának. Itt jön képbe az érzékelőtechnológia.

Az állórészbe ágyazott érzékelők és az adatokat gyűjtő és elemző rendszerekhez való csatlakoztatásuk révén a gyártók teljes képet kaphatnak az állórész állapotáról. Például a hőmérséklet-érzékelők figyelhetik a forró pontokat, és észlelhetik a rendellenes hőmérséklet-emelkedéseket, ami a szigetelés potenciális romlására vagy a hűtőrendszer meghibásodására utalhat. A rezgésérzékelők képesek érzékelni a túlzott rezgést, ami a beállítási hibákra, a csapágykopásra vagy szerkezeti problémákra utalhat. A szigetelésállapot-érzékelők figyelik a szigetelés állapotát, és figyelmeztetik a gyártókat a lehetséges hibákra vagy leállásokra.

A valós idejű monitorozási képességeknek köszönhetően a gyártók korai figyelmeztető jeleket észlelhetnek a potenciális problémákról, lehetővé téve az időben történő karbantartási beavatkozást. A problémák gyors megoldásával a gyártók megelőzhetik a váratlan meghibásodásokat, csökkenthetik az állásidőt és meghosszabbíthatják az állórész-berendezéseik élettartamát. Ezenkívül az érzékelőkből gyűjtött adatok felhasználhatók a karbantartási tervek optimalizálására, biztosítva az erőforrások hatékony és eredményes elosztását.

Ezenkívül az érzékelőtechnológia lehetővé teszi a prediktív karbantartást, előre jelezve a potenciális hibákat és proaktív lépéseket téve azok megelőzésére. Az érzékelőktől gyűjtött adatok elemzésével a gyártók azonosíthatják azokat a mintákat és trendeket, amelyek a jövőbeni lehetséges problémákra utalnak. Ezzel a tudással a gyártók előre tervezhetnek, megrendelhetik a szükséges cserealkatrészeket, és ütemezhetik a karbantartási tevékenységeket a tervezett állásidő alatt.

Az érzékelőtechnológia forradalmasította az állórész-berendezések gyártását azáltal, hogy valós idejű monitorozást, hibaészlelést és prediktív karbantartási képességeket biztosít. Az olyan kulcsfontosságú paraméterek folyamatos monitorozásával, mint a hőmérséklet, a rezgés és a szigetelés állapota, az állórészbe ágyazott érzékelők értékes betekintést nyújthatnak az állórész állapotába és teljesítményébe. Ez lehetővé teszi a gyártók számára, hogy proaktív karbantartási intézkedéseket hozzanak, csökkentsék a nem tervezett hibákat és optimalizálják a berendezések általános teljesítményét. Az érzékelőtechnológiával az állórész-berendezések gyártása a hatékonyság, a termelékenység és a megbízhatóság új korszakába lépett.

Következtetés

Az állórész-berendezések gyártásának technológiai fejlődése megváltoztatja az iparágat. Az automatizálás és a robotika növeli a pontosságot és a hatékonyságot, míg a fejlett anyagok fokozzák a tartósságot és a teljesítményt. A virtuális tervezés és prototípusgyártás forradalmasította a termékfejlesztési folyamatot, míg az érzékelőtechnológia lehetővé teszi a valós idejű felügyeletet és a prediktív karbantartást. Ezen fejlesztések alkalmazása nemcsak az állórész-berendezések minőségét és megbízhatóságát javítja, hanem lehetővé teszi a gyártók számára, hogy megfeleljenek a különböző iparágak változó igényeinek. A folyamatos kutatás és fejlesztés révén az állórész-berendezések gyártása nagyobb innovációs potenciállal rendelkezik a jövőben, ezáltal előmozdítva a fejlődést a megújuló energia, a közlekedés és más területeken.

Guangdong Zongqi Automation Co., Ltd.főként motorgyártó berendezéseket gyárt, integrálva a K+F-et, a gyártást, az értékesítést és az értékesítés utáni szolgáltatásokat. A Zongqi munkatársai évek óta mélyen foglalkoznak a motorautomatizálási gyártástechnológiával, mélyreható ismeretekkel rendelkeznek a motorokkal kapcsolatos alkalmazásgyártási technológiáról, valamint szakmai és gazdag tapasztalattal rendelkeznek.

CégünktermékekÉs a gyártósorokat széles körben alkalmazzák háztartási gépek, ipar, autóipar, nagysebességű vasút, repülőgépipar stb. motorok területén. És az alapvető technológia vezető pozícióban van. És elkötelezettek vagyunk amellett, hogy ügyfeleinknek teljes körű automatizált megoldásokat biztosítsunk az AC indukciós motorok és az DC motorok terén.'gyártás.

Nyugodtanérintkezés us bármikor! Segítünk, és örömmel hallanánk felőled.

Cím : 102. szoba, 10. tömb, Tianfulai Nemzetközi Ipari Város II. fázis, Ronggui utca, Shunde kerület, Foshan város, Guangdong tartomány

WhatsApp/ Telefon:8613580346954

Email:zongqiauto@163.com

Közzététel ideje: 2023. október 19.